新生物学方法的发现率低,病毒载体、细胞和基因疗法的创新步伐缓慢,另外我们需要关注特定患者群体,解决特定治疗需求,因此,就需要更小批量、更大产量的药物生产。这就增加了对更高效的工艺平台的需求,以促进多产品生产、更快的批量周转和制造灵活性。成功实施这些工艺还需要新的、不断发展的生物生物疗法制造技术的专业知识。

追求新的治疗适应症的新兴小公司通常在管理有限资源的同时,还要应对广泛的药物开发财务需求。这导致人们越来越希望获得具有成本效益的制造能力,快速生产出可交付给患者的新疗法。建立新的生物制药生产设施可能需要数年时间,对于从事处于研发初期药物的生物技术公司而言,这并不总是一项有价值的资本投资。

相反,依靠合同制造组织 (CMO) 将产品推向市场也有风险。他们可能没有现成的制造能力,或者没有必要的专业知识或关键设备来满足您的分子的独特需求,此外,由于他们拥有的资源在其他客户之间共享,因此生产槽位有限。有许多可行的方案可以在您控制的新空间或现有空间中提供快速部署和灵活、可扩展的制造能力。评估影响您的独特情况和制造需求的成本、时间表和其他变量非常重要,但也充满挑战。

满足复杂分子的制造需求

ArmaGen 是一家小型生物技术公司,拥有针对多见于儿童的神经障碍和神经退行性疾病的多种小分子管道。其分子管道显现出了酶替代疗法的发展前景。酶替代疗法利用胰岛素受体穿过血脑屏障,从而解决此类疾病引起的认知障碍。ArmaGen 正在并行开发多种产品,而不同产品处于不同的临床前阶段和临床阶段,这就要求非 cGMP 和 cGMP 生产之间能够快速灵活切换。

这些分子是免疫球蛋白 G (IgG) — 酶融合蛋白,携带相同的 IgG 基序,设计用于穿过血脑屏障,但每种产品都有一种不同的酶附着在 IgG 上,这些酶已被测序以解决特定的神经障碍或神经退行性疾病。由于每种产品中的 IgG 成分相同,因此它们可以使用灌注式生物反应器的制造工艺平台进行生产。具备了解、设计、放大和操作这些分子的平台工艺的内部专业知识至关重要。

最后,由于 ArmaGen 正在进行的几个罕见病治疗药物开发项目中,每一个项目治疗的患者数量都很少,因此,ArmaGen 通常只为每个项目提供极少量单个批次的药品,来满足临床和商业需求。因此,就需要使用相同的工艺平台执行多个低产量生产,并且不同项目之间应能够灵活切换,这点对于 ArmaGen 完成及时将产品交付给需要的患者的使命至关重要。

在对其生产战略做出重要决策之前,ArmaGen 决定对不同生产方案进行经济学方面的评估,选出最适合其药物开发需求的方案。ArmaGen 不仅考虑了每个方案所需的资金投入,还考虑了所选方案将如何缩短其管道药物的开发时间。如果不能生产出符合目标产品质量规格的药物批次,同时在满足生产时限方面出现延误,就会导致无法向患有严重罕见疾病而医疗需求未得到满足的患者提供关键药物。

构建还是购买:当今生物制药的两难之境

随着孤儿疾病监管体制的加快形成,获取 CMO 生物疗法制造能力的竞争加剧,小型生物技术公司更加重视自建工厂这一方案。新药从发现人类临床试验和上市的周期对于新药实体至关重要,因为大家都在寻求加快药物开发的机会,竞争压力越来越大。

设计和建造新的生物制造设施需要大量的资金投入,而且需要较长的时间,如果还没获得足够的积极的临床试验结果就对设施进行投资,就会承担相当大的风险。此外,雇用一家工程公司负责需要多个供应商协调的装配式设施会存在其他潜在的风险,可能会影响您的供应链。

如果高估了需求,就会导致设施利用率低下,可能意味着浪费资金投入,劳动力减少,甚至设施关闭。相反,如果低估了需求,没有足够的产品来满足患者需求和市场需求时,可能会面临药品短缺。

对于小型生物技术公司来说,与 CMO 合作是一种常见的方法,但 ArmaGen 分子的特殊需求意味着所选择的 CMO 必须具备灌注和连续收获技术。由于大型不锈钢生物反应器中的补料分批工艺一直是药物开发和制造的传统方法,因此很少有 CMO 开发出具有连续制造技术的专业知识和生产操作。

如果缺乏与下游操作相邻的灌注和连续收获技术,那么就很难按照要求的产品质量和生产率生产 ArmaGen 的分子。因此,ArmaGen 不能将制造业务外包给不具备灌注制造执行所需工具的 CMO。客户可以根据其工艺选择为 CMO 的设施购买特定的设备。然而,除了吸收投资外,还需要大量的采购准备时间来满足交付、安装、调试和鉴定的需要,因此可能没有足够的可用生产槽位来满足药物供应需求的时间表。

在 CMO 合作中,有一件事需要特别注意,那就是您的生产运行是一次性合同,同时您还得考虑其他优先事项。此外,CMO 的资源经常需要根据生产槽位的安排从一个项目转移到另一个项目。当这种情况发生时,您的分子制造工艺中固有的知识会随着重新分配的员工而转移,这就需要对您项目中的新员工进行再培训。因此,客户和 CMO 之间的接口人员如果按照需要特定技术知识和专长的复杂模式工作,就会面临巨大挑战。

许多 CMO 的产能限制影响了生产槽位的及时可用性和在短时间内适应变化的灵活性。这就要求对客户的产品进行优先排序,而对于商业化批量生产来说,这可能会导致商业化收入流的延迟。

ArmaGen 在考虑后期临床和商业制造策略时,考虑了早期临床制造外包的经验,包括生产成功率低和产品质量差等问题。他们还考虑了法定 CMO 的原材料处理(转嫁)成本,因为它不直接与原材料供应商互动,因此每批产品的成本都会逐步增加。

ArmaGen 基于这些经验,评估了使用 Cytiva 提供的模块化设计改造现有潜在空间的方案。模块化生产设施的设计方法由于允许在需要的时候,以时间和成本效益的方式添加设备来扩大产能,因此将有助于推迟资本支出。

评估:FlexFactory 平台 vs CMO

由于 ArmaGen 在生物制药工艺技术方面与 Cytiva 进行了合作,并且 Cytiva 对 ArmaGen 的制造工艺有着充分的了解,因此 ArmaGen 寻求将 FlexFactory 一次性平台用作可行的制造方案。

FlexFactory 是一个生物工艺平台,主要使用一次性技术。它由不同的单元操作组成,通过一次性管道装置连接,并可利用 Cytiva 预先设计、开发和验证的平台方法进行自动化集成。FlexFactory 可以安装到适当的新工作区或现有工作区。

根据 ArmaGen 的经验,Cytiva 还拥有大量的生物工艺设备、控制系统和生物工艺材料,包括 ArmaGen 的分子所需的连续处理和可重构操作的能力,以及生产灵活性。至关重要的是,在整个项目过程中,Cytiva 将为设备/设施鉴定和技术指导提供支持,以释放 ArmaGen 内部的关键资源,从事其他增值活动。

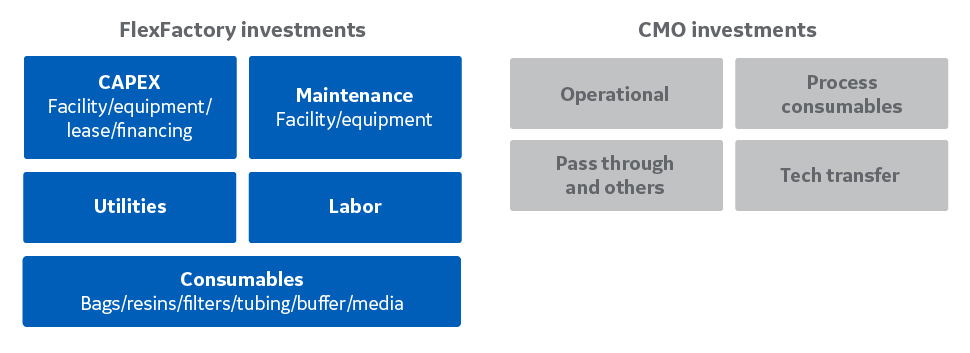

在这次制造成本评估中,ArmaGen 比较了自己使用 FlexFactory 平台生产药物与采用传统 CMO 的相关财务要素。评估所用的财务模型考虑了以下成本动因:

在这两种情况下,根据 ArmaGen 的开发渠道,将不同的成本应用于 ArmaGen 当前和预计的药品供应需求,并在 10 年的时间内进行建模以得出总的累计投资。在 FlexFactory 方案中,由于 ArmaGen 已经具有潜在的可用空间,仅需进行轻度改装即可,最初的 CAPEX 投资有限,仅在几百万美元的范围内。

剩余的 CAPEX 投资是 Cytiva 的 Flexfactory,其配置包括一 (1) 个 500 升 Xcellerex 生产生物反应器、种子培养设备、三柱式下游工艺(蛋白 A 捕获和两个离子交换色谱步骤),以及用于收获和病毒清除的过滤步骤和用于产品配方的超滤/洗滤。对于细胞培养生产培养基、补料以及缓冲液,考虑使用预制耗材,以减少基础设施投资和维护成本,特别是与 WFI 生成、存储和循环系统相关的成本。

上游模式基于固定容量稳定状态下的制造工艺。还包括与安装、调试和资格鉴定相关的其他成本。总投资以 Cytiva 通过融资支持和分期付款的付款条件进行建模。CAPEX 成本在年度内的分布,使得制造开始时对现金流的影响有限,并且随着资金的筹集,可以逐步进行投资。至于 OPEX,平均每年大约 500 万美元被分配给上述各种成本。OPEX 占比最大的一项是人工成本,约占总成本的 40%,而耗材占 20% 左右,这主要是由于生产的临床批次较小,树脂的利用率较低。批次失败率为 10%。

关于投资于 CMO 制造,我们创建了几种方案来考虑转嫁费用和超额成本的变化以及潜在的批次失败率,这将导致重复批次生产,根据 CMO 的空闲槽位推迟上市时间。转嫁费用和超额的附加成本分别在 10% 至 15% 和 20% 至 50% 的范围内进行建模,而批次失败率在 10% 至 50% 之间进行建模。所使用的建模因素以及耗材和批量服务的成本都是基于 ArmaGen 的外包制造经验。而外包制造由于生产工艺的特定要求,已被证明具有挑战性。

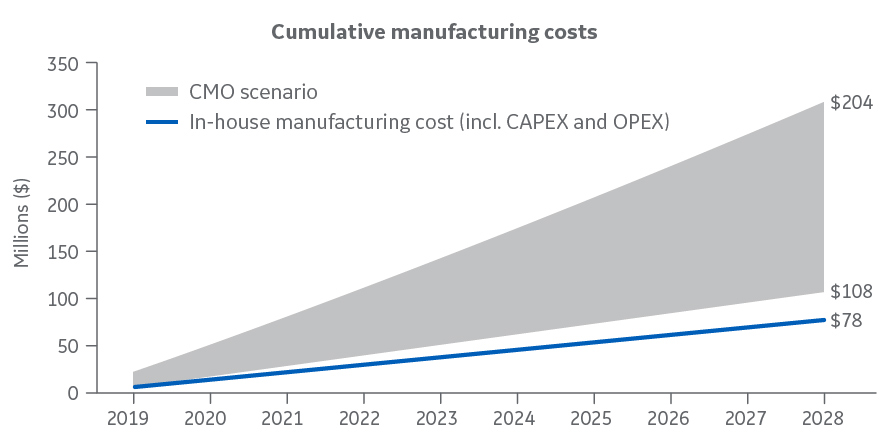

基于以上假设和考虑,经过工艺经济学计算和财务建模,得出下列 FlexFactory 方案与一系列 CMO 方案的累计制造投资总额对比图:

内部制造成本包括 Capex + Opex

ArmaGen 使用 FlexFactory 的内部制造总成本每年在 600 万至 800 万美元之间,主要驱动因素是人工、CAPEX 和公用事业的固定成本。内部制造方案与 CMO 方案相比极具竞争力,并且在 10 年内比 CMO 至少节省 3000 万美元的成本。因此,预计 ArmaGen 的 FlexFactory 方案在两到三年内将获得投资回报。

与外包给 CMO 相比,投资 FlexFactory 一次性平台并将其安装在 ArmaGen 的改造空间已被证明是最具经济效益的长期制造方案。虽然外包消除了 CAPEX 前期投资带来的风险,并且不需要长期的财务承诺,但内部制造提供生产调度的灵活性,同时避免了 CMO 的生产能力和槽位可用性的不确定性,可以对工艺的知识产权进行控制,构建内部技术知识。

此外,由于 CMO 主要是用于补料分批生物工艺的设备,与灌流处理相比,这种方法易于执行且易于调度,且批次失败率更低,因此 CMO 执行 ArmaGen 灌流工艺的能力有限。因此,对于非标准工艺,可用的 CMO 灌注能力通常要求更高的溢价成本。

考虑到这些因素以及财务优势,ArmaGen 认为,Cytiva 的 FlexFactory 是建立和维持高效生产性制造业务的最佳策略,同时还能以合作伙伴的身份利用 Cytiva 的专业知识。Cytiva 拥有的广泛生物工艺能力在当今竞争激烈的市场中具有相当大的优势。